- синтетичні корунди

- синтетична шпінель

- Синтетичний берил, смарагд

- синтетичний кварц

- синтетичний рутил

- синтетичний алмаз

Дорогоцінне каміння

Одиниці виміру маси дорогоцінних каменів

Символіка ювелірних каменів

Класифікація дорогоцінних каменів ювелірної якості

Методи вирощування синтетичних каменів

Місця знаходження дорогоцінних каменів

огранювання каменів

висновок

синтетичні корунди

синтетична шпінель

Синтетичний берил, смарагд

синтетичний кварц

синтетичний рутил

синтетичний алмаз

В даний час існує ряд способів виготовлення синтетичних каменів.

Синтез дорогоцінних ювелірних та технічних каменів за способом М.А. Вернейля вважається класичним і є першим промисловим методом вирощування кристалів корунду, шпінелі та інших синтетичних кристалів. У світі щорічно випускається близько 200 т синтетичного корунду і шпінелі. Метод Вернейля полягає в наступному: до пальника з направленим вниз соплом через зовнішню трубу підводиться водень, а через внутрішню - кисень. У ток кисню подається подрібнений порошок окису алюмінію зернистістю близько 20 мкм, отриманий прожарюванням алюмоамміачних квасцов, який при цьому нагрівається до певної температури і потім потрапляє в воднево-кисневе полум'я гримучого газу, де він розплавляється. Внизу під соплом розташовується стрижень із спеченого корунду, що виконує роль крісталлоносца. На нього стікає розплавлена окис алюмінію, утворюючи кульку розплаву. Стрижень крісталлоносца поступово опускається зі швидкістю 5 -10 мм / год, при цьому забезпечується постійне перебування розплавленої зростаючої частини корунду в полум'ї. Діаметр образовавшікся кристалів ( "булек") зазвичай досягає 20 мм, довжина 50-80 мм, іноді їх розмір набагато більше. Бульки представляють собою полікристалів. Для отримання монолітного монокристала бульку оплавляют шляхом подачі кисню. При цьому на оплавленої поверхні бульки частина кристалів залишається незруйнованої і вони при подальшому охолодженні бульки починають рости за рахунок оплавлених зруйнованих кристалів.

Для отримання рубіна до порошку окису алюмінію додають окис хрому, для синтезу сапфіра - окис заліза і титану, для синтезу александрітоподобного корунду - солі ванадію. Цим же методом вирощують синтетичний рутил і титанат стронцію.

Другий поширений метод вирощування синтетичних кристалів дорогоцінних каменів - спосіб Чохральського. Він полягає в наступному: розплав речовини, з якого передбачається кристалізувати камені, поміщають в вогнетривкий тигель з тугоплавкого металу (платини, родію, іридію, молібдену або вольфраму) і нагрівають у високочастотному індукторі. У розплав на витяжному валу опускають приманку з матеріалу майбутнього кристала, і на ній нарощується синтетичний матеріал до потрібної товщини. Вал з запалом поступово витягають вгору зі швидкістю 1-50 мм / год з одночасним вирощуванням при частоті обертання 30-150 об / хв. Обертають вал, щоб вирівняти температуру розплаву і забезпечити рівномірний розподіл домішок. Діаметр кристалів до 50 мм, довжина до 1 м. Методом Чохральського вирощують синтетичний корунд, шпінель, гранати, ніобат літію та інші штучні камені.

Часто застосовується метод кристалізації з розчину в розплаві з використанням флюсів. При цьому камені кристалізуються з змішаного розплаву, що складається з розчину сполуки і флюсів - молибдатов, боратов, фторидів, окису свинцю і ін. Речовини, що кристалізується зазвичай в платиновому тиглі при температурі від 600 до 1300 ° С (в залежності від виду кристалів). У розплав опускають приманку, а потім його охолоджують зі швидкістю 0,1 - 1 ° С / год. На затравки поступово нарощується кристал. Швидкість зростання невелика - за кілька тижнів кристал виростає на 3-4 см. Цей метод по ефективності не може конкурувати зі способом Чохральського і застосовується в тих випадках, якщо кристал плавиться інконгруентно або відчуває деструктивне фазове перетворення в твердому стані.

Дуже ефективний гідротермальний спосіб вирощування кристалів дорогоцінних каменів. Процес здійснюється в автоклавах при тиску 7 х 107 - 14 х 107 Па і температурі 300-900 ° С. Автоклав заповнюють розчином відповідного мінералу. У нижній частині автоклава температура більш висока; коли насичений розчин піднімається вгору і потрапляє в умови зі зниженою температурою, речовина осідає на приманку природного кристала. Нижня і верхня частини автоклава розділені діафрагмою.

Останні два методи застосовують для вирощування синтетичних смарагдів, бериллов. Гідротермальних методом синтезують різновиди кварцу і корунду, а методом флюсу - ітрій-алюмінієві гранати, корунд, шпінель.

Надтверді синтетичні мінерали та матеріали отримують іншими способами. Для вирощування алмазу необхідні тиск 50х108 - 100х108 Па і температура понад 1600 ° С. Процес синтезу алмазів здійснюється з графіту в присутності каталізаторів-металів. Залежно від часу синтезу отримують кристали алмазів різних розмірів. Такими ж методами синтезують інші надтверді матеріали: гексаном, ельбор, СВ і ін., Які широко застосовуються в техніці. У ювелірній справі синтетичні алмази і надтверді матеріали до сих пір не застосовуються. org/?Metody_vyrashivaniya_sinteticheskih_kamnei> http://dragkamni.org/?Metody_vyrashivaniya_sinteticheskih_kamnei

синтетичні корунди

Рік народження синтетичного рубіна - 1910 р лабораторії французького хіміка О.Є. Олександра були отримані штучні рубіни ювелірної якості за методом, запропонованим Вернейлем в 1891 р З цього часу цей метод став промисловим. Сировиною для синтезу корунду служить тонкоподрібнений порошок окису алюмінію, що отримується при кальцинації амоній-алюмінієвих квасцов. Для фарбування кристалів додають оксиди перехідних металів в концентраціях 0,1 - 2,0%: окис хрому для рубіна, окису заліза і титанату для сапфіра, окису нікелю для жовтого корунду, окису кобальту для зеленого корунду і окису ванадію для псевдоалександріта. Деякі зарубіжні фірми ( "Лінде" в США, "Відерс Карбідвекр" в ФРН) з 1947 р почали промислове виготовлення "зірчастих" сапфірів і рубінів. Ефект астеризму виходить при добавці у вихідну сировину невеликої кількості (близько 0,3%) окису титану. Після синтезу отримані кристали отжигают тривалий час в окислювальному середовищі при температурі від 1100 до 1500 ° С; при цьому відбувається перенасичення оксиду титану і виділення тонких орієнтованих голок рутилу, які забезпечують відомий ефект шестипроменевої зірки.

Спосіб вирощування синтетичних корунду за методом М.А. Вернейля до 1940 р був поширений тільки в Європі. Їм займалися такі фірми, як "Содем Дьевайрдіан" в Швеції, "Банківський" і "Рубіс синтез" у Франції, "Відерс Карбідверк" в ФРН. З 1940 року цей метод поширився в США, коли фірма "Лінде" почала промисловий випуск синтетичних корунду.

Методом Чохральського можна отримати синтетичні корунди будь-якої форми - трубчасті, стрижневі, стрічкові та ін. Такі профільовані вироби з корунду широко застосовуються в техніці.

Синтезуючи рубіни за методом флюсу або гідротермальних способом, можливо отримати ювелірні камені дуже високої якості. Цими методами фірма "Чатем" (США) виготовляє ювелірні рубіни розміром до 60 мм.

У Росії методи вирощування синтетичних корунду були освоєні ще в 20-х рр. В даний час в Інституті кристалографії АН України ім. А.В. Шубникова розроблені і застосовуються нові методи синтезу корунду, за допомогою яких отримують вироби з корунду самої різної форми. В інституті були створені установки "Сапфір-1М" і "Сапфір-2М", в яких синтезуються корунди методом спрямованої кристалізації, запропонованої Х.С. Багдасарова. Цей спосіб дозволяє вирощувати кристали лейкосапфира у вигляді пластин великих геометричних розмірів з певної заданої кристалографічної орієнтацією.

Суть нового методу полягає в тому, що молібденовий контейнер, заповнений вихідним матеріалом, поміщається у вакуумну піч, де його нагрівають до температури понад 2000 ° С. При цьому розплавляється окис алюмінію. Контейнер з розплавом повільно переміщається в зони з більш низькою температурою і при зниженні температури до певного значення розплав кристалізується. В даний час цим способом отримують кристали масою більше 4 кг. Весь процес автоматизований, за дотриманням режимів спостерігають датчики, що дають інформацію на ЕОМ, яка управляє синтезом кристалів.

В даний час в Росії освоєно промислове виробництво ювелірних і технічних корундів. Прозорі, тонкі, легкі трубки різного перетину і довжини, порожнисті трьох-, чотирьох- і шестигранні призми, нітеводітелі, швелери і куточки різних розмірів з корунду - ці вироби застосовуються в лазерній техніці, радіоелектроніці, світлотехніці, хімічної промисловості, приладобудуванні. Там, де інші матеріали не витримують високих температур і дій агресивних середовищ, використовуються вироби з корунду. Різці з корунду дозволяють без додаткової заточення обробити в кілька разів більша кількість деталей, ніж твердосплавні різці. Сапфіри застосовуються навіть в харчовій промисловості у вигляді датчиків для контролю складу сиропів, соків, рідких речовин. При цьому термін роботи датчика з сапфіра збільшився до 2-3 років проти 3-4 місяців роботи датчика зі скла. org/?Sinteticheskie_korundy> http://dragkamni.org/?Sinteticheskie_korundy

синтетична шпінель

Синтезується цей красивий дорогоцінний камінь способом М.А. Вернейля, практично так само, як і корунд.

Для виготовлення шпінелі використовують суміш окислів алюмінію і магнію, одержувані відповідно з амоній-алюмінієвих квасцов і сульфату магнію. Форма вирощуваних кристалів - паралелепіпед з квадратним перетином.

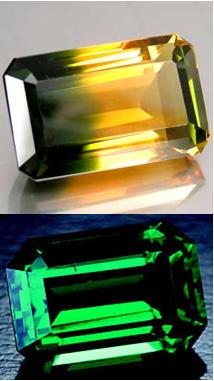

Шпінель застосовується в основному в ювелірних виробах, В зв'язку з цим до складу суміші вводять різні окрашивающие домішки металів, в тому числі тривалентний хром, який надає камінню червоний або соковитий густий зелений колір. Зелену шпинель ювеліри називають бразильським турмаліном, також іноді називають блакитно-зелену шпінель, дуже схожу на аквамарин. org/?Sinteticheskaya_shpinelmz> http://dragkamni.org/?Sinteticheskaya_shpinelmz

Синтетичний берил, смарагд

В середині минулого століття при нагріванні порошку природного смарагду в боросилікатне розплаві отримали кілька кристалів смарагду призматичної форми. Подальші роботи в області синтезу смарагду пов'язані з дослідженням методу кристалізації з розплавів компонентів, складових смарагд, із застосуванням різних флюсів - окисів літію, молібдену і ін. До 50-х рр. XX ст. синтез смарагдів досліджувався в лабораторних умовах. Перший комерційний смарагд був виготовлений К.Ф. Чатем (США), а пізніше П. Жильсон (Франція).

В даний час відомий ряд промислових методів вирощування синтетичних смарагдів, що застосовуються в Росії, США, Японії, Франції, ФРН та інших країнах. Відомі синтетичні смарагди - "Емері-ту" або "Сімеральд", виготовлені в Австрії. Вони являють собою ограновані вставки зі світлого берилу, на які нарощений шар синтетичного смарагду товщиною 0,3 мм. Колір їх блідо-зелений.

Фірми "Чатем" (США) і "Жильсон" (Франція) випускають синтетичні смарагди "Емеральз", вирощені з розчину в розплаві з флюсом на приманку з пластин берилу. Як флюс застосовують окису літію і вольфраму або окису літію і молібдену. Процес синтезу протікає дуже повільно - протягом місяця нарощується шар товщиною в 1 мм.

В останні роки отримав розвиток гідротермальний метод синтезу смарагдів, при якому зростання кристала смарагду здійснюється також на приманку з природного берилу при температурі 500-600 ° С, тиску 70-140 МПа з заповненням автоклава розплавом на 2/3 об'єму. Швидкість росту кристалів 0,8 мм / добу. Цим методом вирощуються смарагди фірмою "Лінда" (США). Більш точна технологія і умови синтезу смарагдів фірмою не публікуються.

Цікавий метод синтезу смарагду, розроблений японськими дослідниками Хіро-наса і Сейдзі. Установка являє собою платиновий тигель з горизонтальною платинової відбійною перегородкою. Нижня частина тигля розділена циліндричної платинової стінкою. Суміш з будь-яких двох компонентів (SiO2, Аl2O3, ВеO2) поміщають в кільцевий простір, третій компонент - в центральну частину. У верхній частині відбійною перегородки розміщують затравочние кристали. Потім в реактор вводять розчинник з молибдата літію або пятиокиси ванадію і всю систему рівномірно нагрівають до температури вище точки плавлення кожного з компонентів суміші. Коли температура кожної з ізольованих компонентів суміші стає вище точки плавлення розчинника, починається плавлення. В результаті дифузії компоненти піднімаються до затравочним кристалів, проходять через відбійні перегородку і змішуються у верхній частині. Після цього починається процес росту смарагдів на приманку.

Далі розплав витримують при постійній температурі протягом певного часу, потім повільно охолоджують, масу витягують з тигля і розчиняють у воді, де в якості розчинника застосовують молібден літію, або в соляній кислоті, якщо розчинником служить пятиокись ванадію. В результаті отримують прозорі безбарвні кристали, що не відрізняються за фізичними, хімічними властивостями від природного смарагду. Гарний зелений колір досягають додаванням невеликої кількості в розчин окису хрому. Японська фірма "Кіото Керамік і К °" цим методом виготовляє близько 300 кар в рік синтетичних смарагдів. Успішно вирощуються смарагди в Росії. org/?Sinteticheskii_berill%2C_izumrud> http://dragkamni.org/?Sinteticheskii_berill%2C_izumrud

синтетичний кварц

В даний час кварц вирощують гідротермальних способом у сталевих автоклавах. Розчинником сировини природного кварцу служать розчини гидроокисей і карбонатів лужних металів - натрію або калію в концентрації від 3 до 15%. Синтез проводять при тиску 50-150 МПа при температурі 250-450 ° С. Для затравки використовують пластини або стрижні природного кварцу, які орієнтують паралельно кристалографічних площинах (0001) і (1120). Швидкість росту кристалів - до 0,5 мм / добу. Було встановлено, що якщо в калієві розплави вихідного розчину з низькою концентрацією калію додати залізо, то утворюються бурі кристали, при більш високій концентрації калію - зелені.

При синтезі кварцу в системі Н2O- SiO2 - К2O- СO2 з добавкою окислювачів при тиску 150 МПа зелена і буре забарвлення змінюється на золотисто-жовту-цитринові. Поява такого забарвлення залежить від концентрації іонів тривалентного заліза в розчині. При подальшому збільшенні концентрації заліза кристали стають оранжево-червоними.

Синє забарвлення кристалів отримують, вводячи в систему Н2О-SiO2 - Na2O- СO2 кобальту. Густота забарвлення залежить від вмісту кобальту: в блакитних кристалах його до 0,001%, а в яскраво-синіх до 0,02%.

Аметистову забарвлення отримують при вирощуванні кристалів у калієвої системі при температурі 320-420 ° С і тиску - 1000-1400 x 105 Па. Якщо в систему Н2O- SiO2 - К2O- СO2 ввести надмірна кількість тривалентного заліза і знизити вміст домішки алюмінію, то кристал стає димчастим. Після іонізуючого опромінення колір кристалів стає міцним аметистовим. Введений в систему алюміній частково заміщає кремній, в результаті після іонізуючого опромінення кристал кварцу набуває димчастий забарвлення, типову для раухтопазу. При збільшенні концентрації алюмінію можна отримати чорне забарвлення, подібну кольором мориона.

Кольоровий синтетичний кварц широко застосовується в ювелірній промисловості, а безбарвні від різниці в техніці: радіоелектроніці, оптиці, хімічної промисловості. У Росії налагоджено промислове виробництво синтетичного кварцу. org/?Sinteticheskii_kvarc> http://dragkamni.org/?Sinteticheskii_kvarc

синтетичний рутил

Постійною присутністю домішок в природних кристалах рутилу пояснюється його темний колір. В результаті проведених досліджень у фірмах "Лінда" і "Національ Лід і К °" (США) в 1948 р розробили спосіб вирощування синтетичного рутилу за методом М.А. Вернейля. Отримують кристали чорного кольору, але після відпалу в струмені кисню при низькій температурі вони стають майже безбарвними або набувають жовтуватий відтінок.

Синтетичний рутил використовується в ювелірних виробах тільки як замінник алмаза, оскільки його показник заломлення і дисперсія значно вище, ніж у алмазу. Гра світла у цього каменю також дуже сильна, що дозволяє його легко відрізнити від діаманта. org/?Sinteticheskii_rutil> http://dragkamni.org/?Sinteticheskii_rutil

синтетичний алмаз

Синтезом алмазів займалися багато вчених. Провідна роль належить радянському фізику О. Л. Лейпунський, який в 1938 р провів теоретичний аналіз умов утворення алмазу з графіту і визначив області стабільного існування алмазу. В результаті їм була вивчена діаграма стану алмаз - графіт, яка стала основою для наукового вирішення проблеми створення синтетичних алмазів.

У лютому 1953 р групі фізиків шведської енергетичної компанії АSЕА при проведенні чергового досвіду по синтезу алмазу з графіту при тиску 80-108 МПа і температурі 2500 ° С з витримкою в часі 2 хв вдалося отримати перші в світі штучні алмази. У грудні 1954 р вчені фірми "Дженерал Електрик Кo" створили штучні алмази розміром близько 0,8 мм. Згодом ними була розроблена камера типу "белт".

Після цього синтез алмазів був організований в ряді країн - Бельгії, Англії, Японії та ін. В Росії в 1960 р Інститутом фізики високих тисків АН Росії під керівництвом акад. Л.Ф. Верещагіна був розроблений спосіб одержання синтетичних алмазів, який був переданий для промислового освоєння Інституту надтвердих матеріалів АН УРСР. У 1961 р була відпрацьована промислова технологія синтезу алмазів. Процес здійснюється при температурі 1800-2500 ° С і тиску більш 50-102 МПа в присутності каталізаторів - хрому, нікелю, заліза, марганцю, платини, кобальту або інших металів. Згодом було встановлено, що алмази утворюються при кристалізації вуглецю з його розчину в розплаві металу-каталізатора. В даний час складено діаграми освіти алмазу з графіту з різними каталізаторами.

Синтез алмазу проводиться в камері типу "сочевиця" об'ємом кілька кубічних сантиметрів. Нагрівання здійснюється індукційним методом або прямим пропусканням електричного струму. При зближенні пуансонів реакційна суміш графіту з нікелем (а також із шаруватим пірофілліта) стискається, при цьому в камері розвивається тиск вище 50х102 МПа. В результаті відбувається перекристалізація гексагональної кристалічної решітки графіту в кубічну структуру алмазу. Розмір кристалів алмазу залежить від часу синтезу, так як при часу реакції 3 хв утворюються кристали масою близько 10 мг, а 30 хв - 70 мг. Найбільш міцні кристали розміром до 0,5-0,8 мм, більші мають невисокі фізико-механічні властивості. Крім описаного методу розроблено ще ряд способів вирощування алмазів.

У 1963 р В. Ж. Еверсолом (США) був запатентований спосіб вирощування алмазів з газової фази (з метану, ацетилену або інших вуглеводнів) при тиску нижче 10x102 МПа. Суть методу - створення перенасиченої вуглецем газової фази, що утворюється при цьому надлишкова поверхнева енергія на кордоні графіт - повітря сприяє формуванню зародків алмазів. Подібний метод був розроблений в Росії Б.В. Дерягиним і Д.В. Федосєєвим. При тиску нижче атмосферного їм вдалося отримати на затравки з алмазу ниткоподібні кристали синтетичного алмазу з газової фази. Швидкість росту кристалів дуже низька - близько 0,1 мкм / год.

У 1961 р в США фірмою "Еллайд Хемикал і Дю Пон" був запропонований вибуховий метод одержання синтетичних алмазів. При направленому вибуху відбувається миттєве підвищення тиску до 200 x 102 МПа і температури до 2000 ° С, при цьому в графіті утворюються дрібні (до 10-30 мкм) синтетичні алмази. У Росії в Інституті надтвердих матеріалів АН України була відпрацьована подібна технологія отримання штучних алмазів, які отримали назву АВ.

У США фірмою "Дженерал Електрик К °" в 1970 році було розроблено метод отримання великих синтетичних кристалів алмазів ювелірної якості на затравки у вигляді пластин. Однак вартість вирощування таких алмазів набагато вище, ніж видобуток природних.

В даний час світове виробництво синтетичних алмазів (без Росії) становить понад 200 млн. Кар / рік. Головні центри виробництва синтетичних алмазів - США ( "Дженерал Електрик К0"), ПАР ( "Де Бірс"), Англія, Японія.

У Росії промисловістю випускаються синтетичні алмази наступних видів: АСО - алмази звичайної міцності, АСР - алмази підвищеної міцності, АСВ - алмази високої міцності, АСК і АСС - алмази монокристалічні.

Розмір алмазів АСО, АСР і АСВ 0,04-0,63 мм. Крім того, випускаються дві марки мікропорошків - АСМ і аси з розміром зерен 1-60 мкм. Монокристалічні синтетичні алмази АСК і АСС мають розмір зерен до 1 мм.

Експлуатаційні властивості шліфувальних порошків з синтетичних алмазів залежать від форми зерен, характеру їх поверхні і механічної міцності. Найбільш розвинена поверхня характерна для алмазів АСО, а найменш розвинена - для алмазів АСС. Міцність алмазів зростає від АСО? АСР? АСВ? АСК? АСС. Механічна міцність алмазів АСС наближається до міцності природних алмазів.

Синтетичні алмази широко застосовуються для виробництва алмазно-абразивного інструменту, брусків, кіл шліфувальних і відрізних, паст для шліфування, склорізів, різців, бурових коронок, доліт і т.д. В даний час більше 80% потреби в технічних алмазах покривається за рахунок синтетичних.

Крім перерахованих марок синтетичних алмазів в Росії випускаються полікристалічні алмази типу карбонад, балласи, СВС, використовувані в техніці, а також ряд синтетичних надтвердих матеріалів, що наближаються за своїми фізичними властивостями до природних алмазів - ельбор (або к'юбон), гексані та ін. "Блискуче майбутнє малюється нам для алмазу, коли людина зуміє опанувати таємницею штучного його отримання. Алмаз досі наполегливо зберігає цю таємницю, і то небагато, чого домоглася наука, ще далеко від вирішення проблеми в цілому ... "- так пі сал А.Є. Ферсман в 1945 р, а вже через кілька років синтетичні алмази зайняли провідне становище в техніці.

Близько 200 років намагаються створити синтетичні алмази. Десятки лабораторій в різних країнах продовжують пошуки більш раціональної та ефективної методики вирощування алмазів, як для технічних потреб, так і для ювелірних цілей. Невирішених проблем в цій галузі дуже багато, однак, кожен день наближає нас до мети і не виключено, що незабаром будуть знайдені економічні способи одержання синтетичних алмазів будь-якої форми, розміру, кольору і якості. Природне дорогоцінне каміння в десятки, а іноді і в сотні разів коштують дорожче своїх синтетичних аналогів, незважаючи на те що синтетичні камені за якістю і кольором часто значно перевершують природні. Г. Банк пише: "Проте, і синтетичні камені належать до світу дорогоцінних каменів. Кожному дано вирішити для себе, як він уявляє собі свій світ дорогоцінних каменів: чи має намір він задовольнитися хорошою копією або ж як і раніше цінує лише оригінал!" . org/?Sinteticheskii_almaz> http://dragkamni.org/?Sinteticheskii_almaz

Org/?Org/?

Org/?

Org/?

Org/?

Org/?

Міцність алмазів зростає від АСО?

АСР?

АСВ?

АСК?